Castolin Trio bygger opp igjen komponenter industrien tidligere kastet. Resultatet? Lavere kostnader, lengre levetid og dramatisk mindre CO₂-utslipp.

Hvorfor kjøpe nytt når du kan få tilbake en bedre versjon av det du allerede har? Med bærekraft i ryggmargen og høyteknologi i verktøykassa, har Castolin Trio hjulpet noen av Norges største industriselskaper med å redusere kostnader, kutte utslipp og forlenge levetiden til utstyr. Nå ønsker de å vise hele markedet hvorfor dette er den smarteste måten å gjøre det på.

Reparer, ikke erstatt

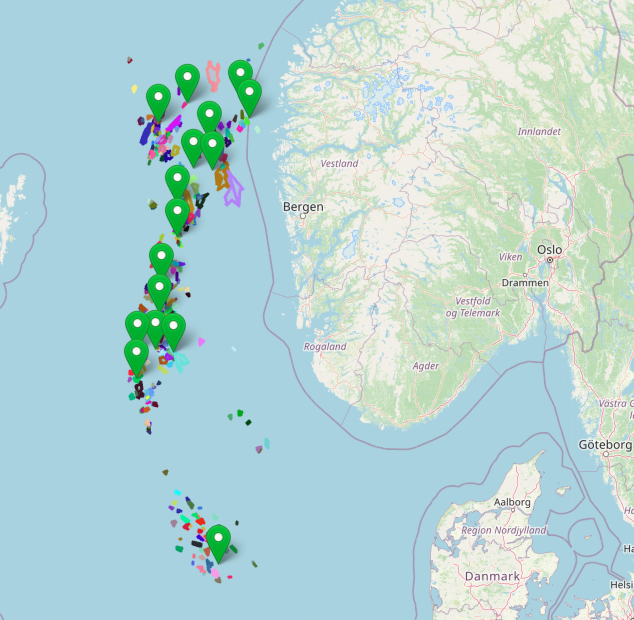

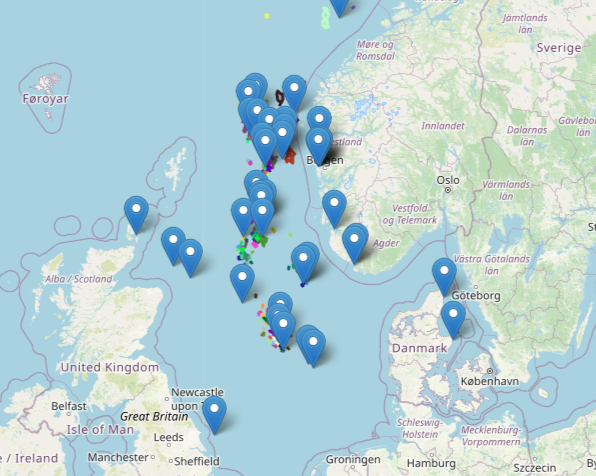

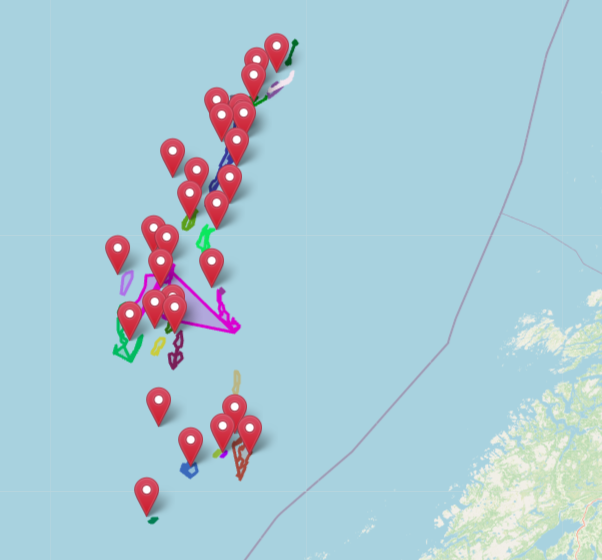

De startet med å utføre enkel sveising og reparasjoner for industrien. 25 år senere har Castolin Trio utviklet seg til å bli spesialister på å reparere, optimalisere og forlenge levetiden til komponenter i nær sagt all tungindustri. Fra olje og gass til maritim sektor, smelteverk og subsea. Alt med ett mål for øye: å reparere i stedet for å erstatte.

– Når deler slites eller feiler, er det altfor lett å tenke at man må kjøpe nytt. Men vi ser daglig at det finnes bedre løsninger, både teknisk og økonomisk, sier Tore Kleveland-Madland, salgsdirektør i Castolin Trio.

Alt under samme tak

Det finnes mange aktører som sveiser. Andre maskinerer. Noen tilbyr plettering. Men bare én aktør i Norge kombinerer alt dette – og mer – under ett og samme tak.

– Vi tilbyr en «one-stop-shop»-modell. Kunden sender inn den skadede delen, og vi bruker den teknologien som gir best kvalitet og levetid i henhold til kostnad og funksjonalitet. Det er det som skiller oss ut, forklarer Kleveland-Madland.

Bygger opp – i stedet for å maskinere bort

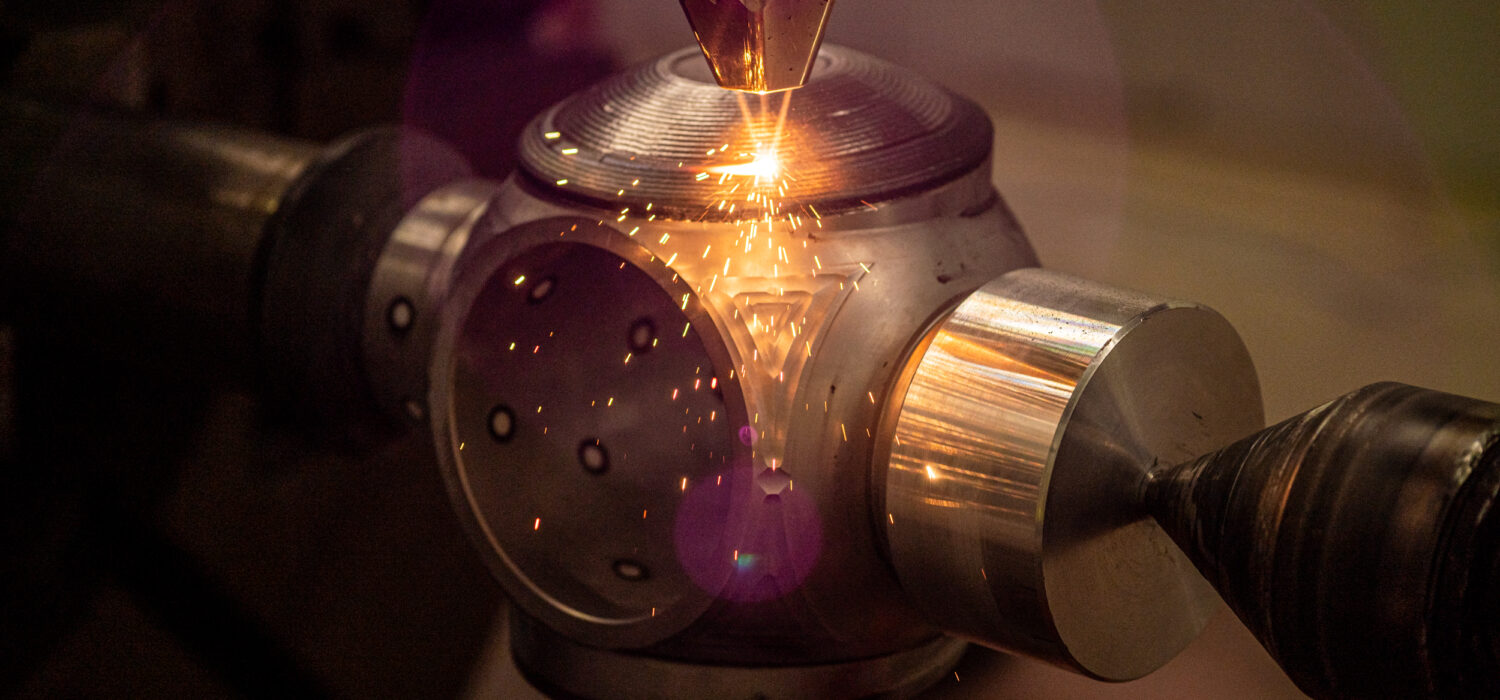

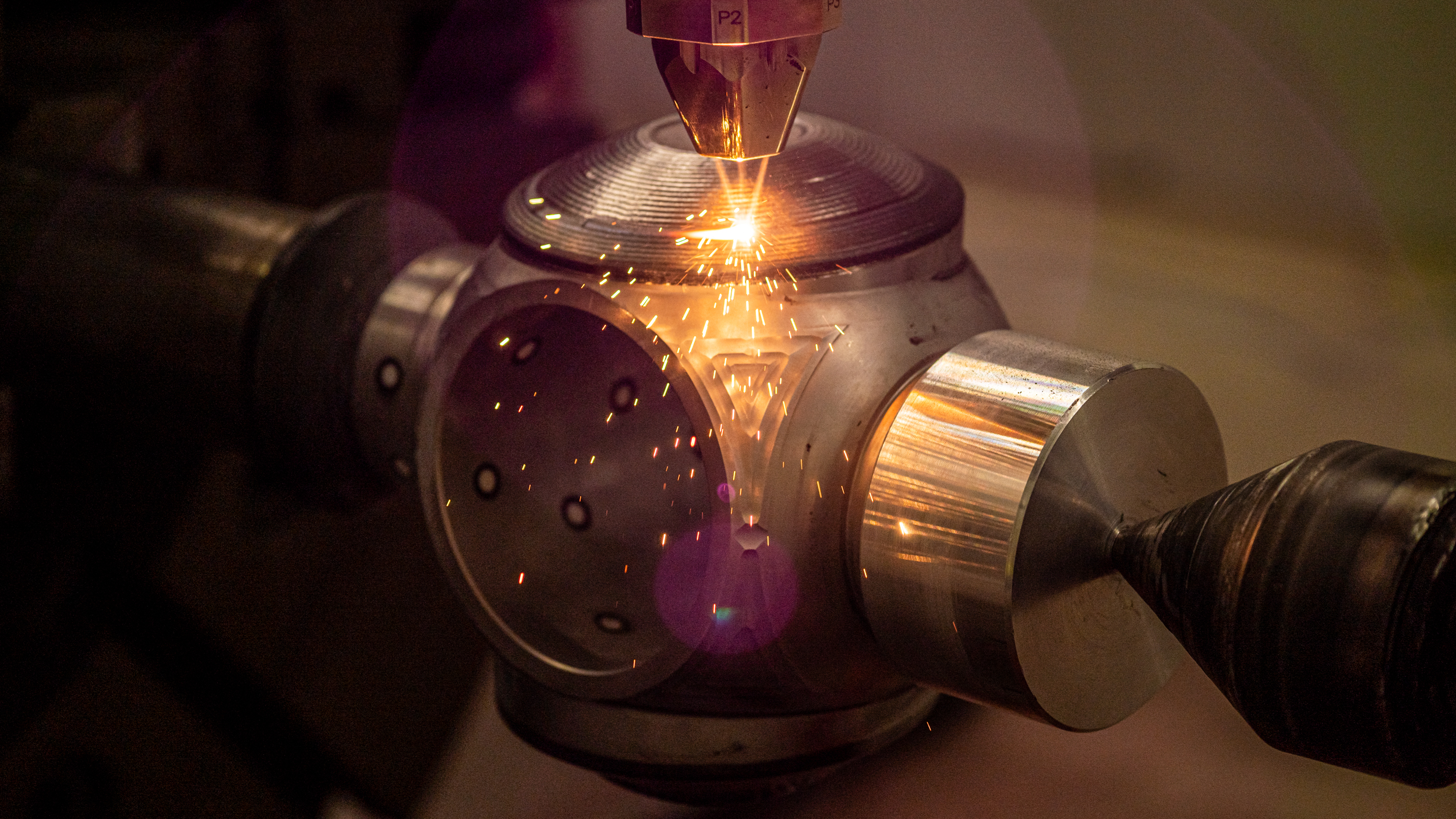

Mens deler av industrien fortsatt maskinerer bort opptil 90 prosent av dyre metallblokker for å lage komponenter, gjør Castolin Trio det motsatte: de bygger opp det som mangler. Gjennom Additive Manufacturing (AM), også kalt LMD (Laser Metal Deposition), legges metall på – lag for lag – til delen er gjenoppbygd.

– Tradisjonell fremstilling kan innebære enorme mengder svinn. Vi bruker kun det metallet som trengs, med høy presisjon og minimalt avfall. Det gir både økonomisk og miljømessig gevinst, sier Morten Halvorsen, managing director i Castolin Trio.

Selskapet har unik kapasitet i europeisk målestokk med 6kW-lasere, 12 meter sveiselengde og kvalifiserte prosedyrer godkjent av DNV.

Kompetanse som gir varig verdi

Med rundt 2.000 komponenter i året – og nesten ingen standardjobber – har Castolin Trio bygd opp unik ekspertise på håndtering av ekstrem slitasje, korrosjon, høy temperatur og eksotiske materialer. Det handler om erfaring og forståelse for hvordan metall oppfører seg – og hvordan det skal fikses riktig.

– Har du en del med lang leveringstid, høy kostnad eller kritisk funksjon – da er det oss du ringer, sier Kleveland-Madland.

Kollega Morten Halvorsen trekker frem et eksempel som illustrerer verdien for kundene:

– En kunde stod overfor flere ukers leveringstid på en viktig komponent. Vi reparerte delen på én uke og sparte dem for både tid, penger og utslipp. Dette er ikke et unntak eller unikt tilfelle – vi ser slike eksempler hele tiden, sier Halvorsen.

Bærekraft med målbare resultater

Å reparere i stedet for å kjøpe nytt, er ikke bare lønnsomt – det er også klimaklokt. Produksjon av metallkomponenter er energikrevende og forbundet med betydelige CO₂-utslipp, selv ved lokal produksjon. Import fra andre verdensdeler kan øke dette drastisk på grunn av både transport og energimiks. Tall fra EU-kommisjonen og flere LCA-studier underbygger dette, selv om utslippene vil variere med metalltype og metode.

– Når vi reparerer i stedet for å produsere nytt, kuttes CO₂-utslippene drastisk. Vi har selv redusert våre egne utslipp fra 350 til 50 tonn CO₂ i året. Men den virkelige effekten ligger hos kundene våre. Der kan vi snakke om tonnevis spart per prosjekt, forteller Kleveland-Madland.

For selskaper som skal rapportere på Scope 3-utslipp, er dette gull verdt i form av en konkret og målbar gevinst. Helt i tråd med Equinors mål om 50 prosent reduksjon i leverandørutslipp innen 2030.

Tid for å tenke nytt – og reparere mer

Selv om Castolin Trio er godt kjent i enkelte bransjer, ønsker selskapet nå å vise resten av industrien hva som er mulig.

- Mange vet ikke at denne typen tjenester finnes i Norge, og det er synd – for vi kan gi store besparelser både økonomisk og miljømessig.

Både Halvorsen og Kleveland-Madland trekker frem at kortreiste reparasjoner gir en ekstra trygghet slik verdenssituasjonen er i dag. Går man for lokale reparasjoner, slipper man å vente på deler som kan sitte fast i globale forsyningskjeder.

- Du får bedre kontroll, raskere leveranser og en sikrere verdikjede. Dette har aldri vært viktigere. Neste gang en komponent er utslitt eller skadet – hør med oss om hva som er mulig. En kort samtale kan spare deg for både tid, penger og utslipp, avslutter Kleveland-Madland.