Erfaring og innovasjonsevne skal gjøre Aker Solutions til den ledende teknologileverandøren for Arktis.

Denne saken står på trykk i Petromagasinet utgv. 2, 2013.

Feltutbygging i arktiske strøk er ingen enkel oppgave. Drivisen vil gi store forankringslaster, den gjør de marine operasjonene vanskelig, og isfjell kan føre til at plattformen må kobles fra. Polare lavtrykk og ekstreme temperaturer, kombinert med ising fra nedbør og sjøsprøyt og den arktiske vinterens mangel på lys, utsetter mennesker og utstyr for påkjenninger langt utover det normale, med de HMS-utfordringer det medfører. Videre mangler det meste av infrastruktur, store avstander gjør all logistikk krevende, mens alt konstruksjons-, sammenkoblings- og installasjonsarbeid er avhengig av værvinduer. De fleste selskaper betakker seg for å jobbe under slike forhold. Ikke Aker Solutions. De skal bli best i verden på Arktis.

Tradisjon og kultur

– Arktis er et område det er naturlig for oss å satse på, og her ligger vi i forkant, sier Henrik Melsom, Vice President Technology i Aker Solutions til Petromagasinet.

– Vi er ikke lavkost, og områdene er vanskelige og utfordrende. Men de er ikke umulige.

Når Melsom sier noe ikke er umulig, gjenspeiler han en bedriftskultur med 170 år lange tradisjoner innen norsk, maritim næring i bunn; først som skipsbygger, og siden 60-tallet som en betydelig aktør i den norske offshoreindustrien. Den gang gikk man inn i det til da mest krevende området den globale offshoreindustrien hadde utfordret så langt, Nordsjøen.

I 1967 leverte Aker Solutions den halvt nedsenkbare enheten ”Ocean Viking,” riggen som fant Ekofisk-feltet, og seks år senere den første Aker H-3-riggen, verdens mest brukte riggtype. Selskapet inkluderer Norwegian Contractors som bygde Condeep-ene, de bygde verden største gassplattform Troll A, og listen fortsetter og fortsetter.

Sakhalin og Newfoundland

Tradisjon er én ting, men praktisk erfaring fra Arktiske strøk er vel så verdifullt. Aker Solutions har bred erfaring fra norsk sokkel å trekke på, og vil kunne bruke kunnskapen man har ervervet gjennom år med arbeid på værharde Haltenbanken når de nå ser nordover. Men iskunnskapen har de hentet utenfor landegrensene.

– Gjennom AkerKvaerner var vi med på Sakhalin-prosjektet i Nordøst-Russland, sier Henrik Hannus, leder for teknologiområdet ”Deepwater and arctic solutions” i selskapet.

– Vi var også med på White Rose FPSOen (Floating Production, Storage and Offloading vessel) ved Newfoundland. Siden dette er arktisk klima, og i farvann hvor verken drivis eller isfjell er uvanlig, var den både vinterisert og frakoblingsbar ved turret, forteller han. Svært relevant bakgrunn for satsingen man nå står foran.

Shtokman er pensum

Sakhalin og White Rose var verdifulle erfaringer i seg selv, men Hannus mener ”det store arbeidet når det gjelder Arktis,” var Shtokman.

– Der er det andre temperaturer. Designtemperaturen var minus 40 grader celsius, så kunnskapene vi høstet ved Kashagan, hvor vi gjorde topsidedesign, var nyttige.

– Men Shtokman var både lengre øst og lengre nord. Opprinnelig designet vi en båtformet flyter som skulle kunne stå i drivis, men med en frakoblingsbar turret, slik at vi om nødvendig skulle kunne koble fra både fortøyninger og risers i tilfelle isfjell. Den lave temperaturen, kombinert med isen, påvirket i stor grad designet; så den ble utformet for sjøis, med isbrytende skrog, sier Hannus.

– Det var i det hele tatt en mye vanskeligere sak en White Rose.

I Kristiansand har Asker Solutions bygget opp et eget fagmiljø for design av flytende produksjonsenheter med lagerkapasitet for kondensat , FPSO. Denne avdelingen innehar blant annet all erfaring med den velkjente Tentech design, som også i dag er en del av deres portefølje.

Boreskip som utviklingsplattform

Selv om en realisering av Shtokman lar vente på seg, har erfaringene man høstet her vært nyttige når Aker Solutions nå satser mot Arktis.

– Vår teknologistrategi framover er å se på løsninger for flytere med egnede skrog, og vinteriseringsteknologi for topsides, særlig innenfor materialer, sier Melsom.

– Metodikken vi bruker er trinnvis utvikling av produkter. Selv om det per i dag er begrenset aktivitet i Arktis, vil vi på den måten posisjonere oss, og ha løsningen klar når muligheten kommer. For oss ligger hovedtyngden på å utvikle skrog inn mot en boreløsning for Arktis, da det er det letteste å gjøre generisk. Da bygger vi på den erfaringen vi har fra Newfoundland, Kashagan og Shtokman, men må ha klart for oss at det er stor forskjell på å utvikle et skip for helårsboring og et som skal gjøre enkeltbrønner. Det vi utvikler nå skal kunne bore i det vi kaller førsteårs-is, som vil ha begrenset tykkelse, gjerne 1-2 meter sier han. Med andre ord sikter vi oss ikke inn på de verste isforholdene i første omgang.

– Og dette er like relevant for produksjonsløsninger, legger Hannus til.

-Det er viktig for oss å komme inn på dette: Vi kan gjøre en forskjell teknologisk ved å utvikle installasjoner som kan stå i is.

Forlater DP

Boreskipet Aker Solutions utvikler går i motsatt retning av trenden for andre high spec boreskip de siste decenniene, da man forlater dynamisk posisjonering (DP) til fordel for oppankring.

– Vi utvikler et skip som kan operere i drivis. Da er DP mindre egnet da istrykket mot skroget vil bli veldig stort, forklarer Per Kristian Bruun, avdelingsleder for arktisk teknologi.

– Når et skip ligger i åpent farvann og skroget kan bevege seg fritt, er DP rasjonelt. Da kan man ha boretårnet midt på, og bruke thrustere for å holde fartøyet stabilt under boring. Når det ligger i is er situasjonen en annen, man er på en helt annen måte prisgitt bevegelsene i isen. Derfor er vårt nye skip designet for oppankring ved – og boring gjennom – turret, sier han.

– Turreten har vi plassert så langt fram mot baugen som vi kan. Dette skyldes både at vi av sikkerhetsgrunner vil ha den lengst mulig vekk fra boligmodulen, og at det er en fordel med tanke på hvordan skroget beveger seg når man ligger i drivis.

Isbryter på svai

Plasseringen av turreten gjør at hele fartøyet blir ”liggende på svai,” altså dreie seg i forhold til strømmen, eller i dette tilfellet isbevegelsen. Dermed kan boringen foregå gjennom skipets mest stabile punkt, samtidig som skroget til enhver tid har minst mulig flate mot ismassene, og dermed utsettes for lavest mulig belastning.

– Skroget er utformet med isbryting foran, forteller Bruun.

Dette er ikke det eneste bruddet med konvensjonelt boreskipdesign på et fartøy som skal kunne fryse inne omtrent som Fritjof Nansens ”Fram” – dog uten å bli liggende oppå isen.

– Det vil videre ha rette sider, og en avrundet hekk som slipper isen lettere, sier Bruun. Helt i tråd med Hannus devise om å ”gjøre en forskjell teknologisk ved å utvikle installasjoner som kan stå i is.”

Skroget ble forøvrig modelltestet i løpet av mars 2013.

Utfordrende frakobling

Uansett hvor godt skroget blir, og hvor gjennomtenkt designet er, vil helårsboring i arktiske farvann by på én utfordring man ikke måler krefter med: Drivende isfjell. Den uunngåelige løsningen er å komme seg ut av isfjellets kurs ved å koble fra og sikre brønnen, og deretter koble fra forankringen og flytte fartøyet.

Som nevnt har Aker Solutions vært med på å knekke den nøtten før, på White Rose, Newfoundland – og designet en løsning for Shtokman. Men dette var produksjonsskip. Ved boring har man noen tilleggsmomenter å ta hensyn til, ikke ”bare” risere, power cables og umbilicals. Hva slags BOP (Blow Out Preventor) -løsning kan man bruke? Hva gjør man med borestrengen? Hvordan bibeholde vektkontrollen på muden? Spørsmålene er mange, og Aker Solutions er på saken.

– Det er en utfordring å finne en god og trygg måte å koble fra på, sier Bruun. En utfordring man kan løse uten å lete altfor lenge.

– Både fortøyning og borepakken vil vi løse internt, sier Melsom.

– MLS (Mooring and Loading Systems –Aker Pusnes, red.) og drilling (MH – Maritime Hydraulics, red.) er kapable på slikt. Han forklarer selv om dette skal gjøres internt, er målet er å ha et best mulig konsept – og at ikke alt nødvendigvis skal utvikles av Aker Solutions selv, men kan komme fra samarbeidspartnere.

– Vi gjør eget arbeid og utvikler egne modeller. Så identifiserer vi hvor det finnes teknologigap, før vi avgjør hva vi selv skal kunne dekke.

Vinteriseringsløsninger

Mens topside-design normalt handler om kapasitet, vekt og plass, vil et design for arktiske forhold måtte ivareta hensynet til noen ekstramomenter:

Vindkjølingseffekten på utsatte steder; ising og kondensering; glatte overflater; is som faller fra strukturer; avløpssystemer (drains) som plugger seg; gass- og andre detektorer som ikke fungerer som de skal grunnet kulde/ising etc.; og økt varmebehov som følge av ovennevnte.

– De lave temperaturene gjør at vi må bygge inn mer enn tidligere, sier Linda Fløttum, avdelingsleder for Teknisk HMS i Aker Solutions.

– På Haltenbanken kunne vi nøye oss med naturlig ventilering, men her kan det bli nødvendig å bygge helt tett, og installere mekanisk ventilering, forteller hun. Og ventileringen er viktig av hensyn til eksplosjonsfaren, da denne skal fjerne gass fra eventuelle lekkasjer.

– Dette krever store HVAC-anlegg (Heating, Ventilation and Air Conditioning), som igjen vil kreve både plass og energi. En hel innebygging vil gi bedre arbeidsmiljø, men også større risiko, sier hun.

Aker Solutions, og også andre aktører, har jobbet med å utvikle det man kan kalle aktive værvegger. Disse skal sikre godt arbeidsmiljø uten at eksplosjonsrisikoen øker i særlig grad. Prinsippet er at veggene kan ha en justerbar åpningsgrad avhengig av om det er sommer eller vinter, og dersom det oppstår en gasslekkasje kan de automatisk gå i helt åpen posisjon for å få maksimal ventilasjon.

Is-problemer

Ising fra sjøsprøyt, atmosfærisk ising og snølaster vil også kunne bli sikkerhetsrisiki. Det finnes lite forskning og informasjon om temaene, og begrenset med fullskalamålinger. På dette feltet kan man ha en god del å lære fra shippingmiljøene i Arktis.

– Vi jobber tett med forskningsmiljøene og med kundene våre for å skaffe oss all tilgjengelig informasjon så vi kan gjøre designet best mulig for de faktiske forholdene, sier Fløttum.

– Noen tror elektriske varmekabler kan løse alle slike problemer, men det kan gi problemer andre steder: Løser vi problemet med varmekabler ett sted, kan den smeltede isen renne og fryse til på et annet sted, sier hun. Fløttum legger til at varmekabler i seg selv også har noen negative bieffekter. Ved en feil kan de være en tennkilde, og de øker kraftforbruket og vedlikeholdsbehovet. Det beste vil uansett være å velge materialer med lav adhesjon til is, som betyr at isen rett og slett ikke får feste, forklarer Fløttum.

Men isen skaper et annet HMS-problem også; evakueringsløsninger: Stuplivbåtene fra Nordsjøen og Norskehavet fungerer dårlig i drivis.

– Dette er en utfordring. I et prosjekt vi jobbet med kom vi opp med er en løsning for å sette ut livbåten bak flyteren, i råken. En annen løsning kan være evakuering over til et annet skip.

Spisses for kunde

Hva det totale konseptet for skrog og topsides angår, er strategien å ha planer og konsepter for vinterisering og enkelte elementer klar, for så å utvikle egnede topsides når man har specet på produksjonsvolumene.

– På det punktet er vi mer prosjektorientert enn produktorientert, smiler Hannus, og får umiddelbart utsagnet bekreftet av Melsom, som utdyper:

– Prosjektet må inneholde store doser realisme og ha kommersielle drivere. Kort sagt: vi må ha kunder. Vi vil ha et konsept klart når vi går inn i markedet, og posisjonerer oss generisk. Så spisser vi det når vi har en konkret kunde.

Og den kontrakten kommer, tror han.

– Arktis er et lite marked, og blir neppe som markedet i Nordsjøen; men det kommer til å vokse.

Aker Solutions krav til framtidens arktiske design:

*Redusert capex (investeringer) gjennom bruk av lettere og mer kompakt utstyr, som igjen krever mindre plass, bulk og stål.

*Redusert opex (driftskostnader) og forbedret sikkerhet gjennom bruk av fjernstyrt inspeksjon og følgelig færre offshorearbeidere.

*Forbedret prosess availability (oppetid på anlegg) gjennom forbedret informasjonsregistrering og -behandling, bedre analyser og kampanjebasert vedlikehold.

*Økt bruk av robotteknologi for fjernstyrt inspeksjon.

*Lukkede moduler utviklet i tråd med arktiske HMS-krav.

Tre typer arktiske bassenger

Statoil operer med tre graderinger for arktiske bassenger:

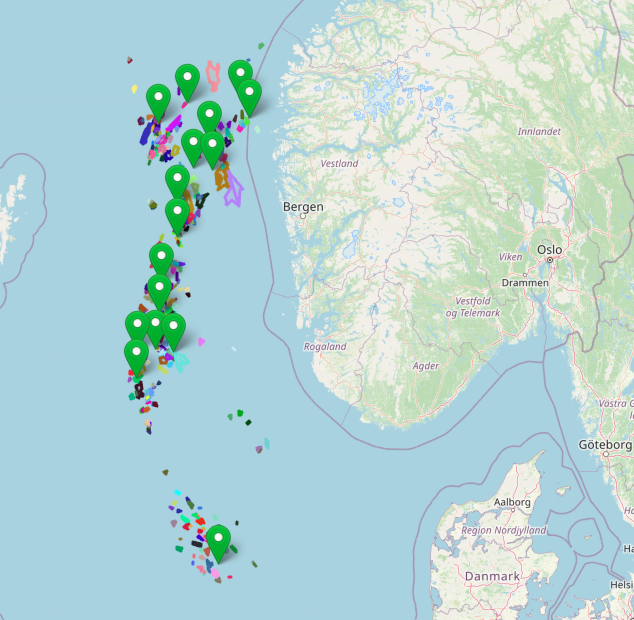

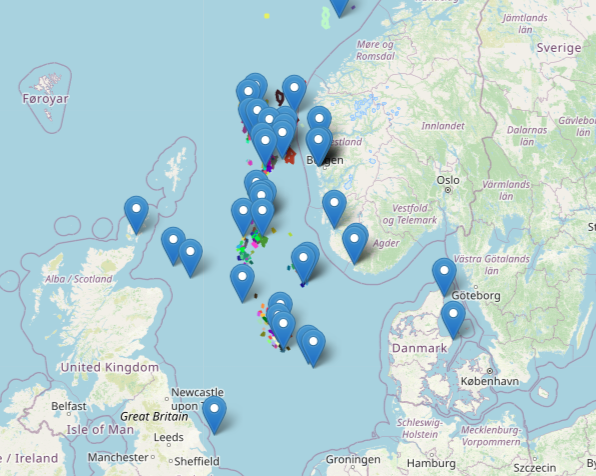

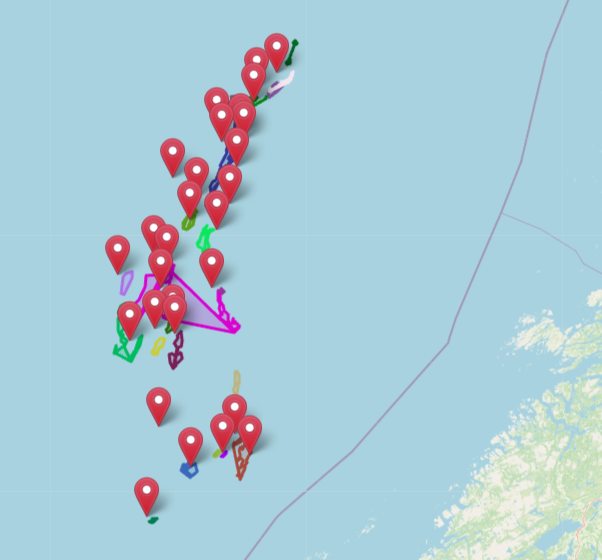

*Det første er de såkalte ”Workable,” bassenger de vet de kan bore i, som for eksempel Barentshavet, Norskehavet og Grand Banks.

*Det andre er ”Stretch,” bassenger som er noe mer krevende og kan letes i, men som vil kreve mer innovative løsninger. Et eksempel på dette er Chucki nord for Alaska.

*Til slutt har de bassengene definert som ”Extreme.” Skal de operere her, trengs det radikale løsninger. Skrugard-området er definert som ”workable.”